Optički reflektor Igraju glavnu ulogu u brojnim visokotehnološkim aplikacijama, od teleskopa do laserskih sustava, preciznih instrumenata do znanstvenih eksperimenata. Njihova primarna funkcija - usmjerena svjetlost ili drugi oblici elektromagnetskog zračenja - uvelike se navijaju za održavanje besprijekorne površine. Međutim, često se postavlja pitanje: koliko je otporan optički reflektor na fizička oštećenja ili ogrebotine?

Trajnost optičkih reflektora ovisi o nekoliko čimbenika, uključujući sastav materijala, zaštitne premaze i uvjete pod kojima se koriste. Iako se točna razina otpora varira od jednog reflektora do drugog, moguće je procijeniti čimbenike koji pridonose njihovoj ranjivosti.

Sastav materijala i trajnost

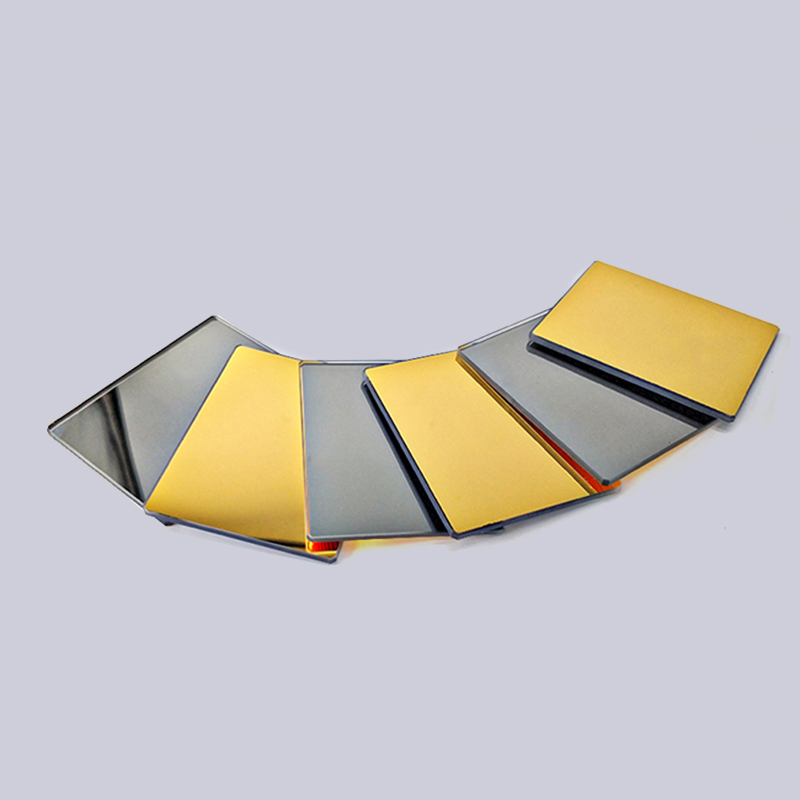

Optički reflektori obično su izrađeni od materijala poput stakla, aluminija ili specijalizirane keramike. Ti su materijali odabrani za njihova reflektivna svojstva, ali njihova otpornost na fizičko oštećenje značajno varira. Na primjer, stakleni reflektori, iako sposobni proizvesti precizne, visokokvalitetne refleksije, skloni su pucanju pod iznenadnim udarcem ili stresom. S druge strane, aluminijski reflektori imaju tendenciju da budu fleksibilniji i laganiji, ali oni mogu patiti od oštećenja površine ako su izloženi abrazivnim silama ili teškim okruženjima.

Urođena svojstva ovih materijala - poput tvrdoće, elastičnosti i krhkosti - određuju njihovu otpornost i na ogrebotine i teže oblike fizičkog oštećenja. U tom kontekstu, tvrdo prekrivena aluminijska zrcala ili staklene podloge s ojačanim premazima mogu značajno povećati sposobnost reflektora da izdrži mehaničko habanje.

Zaštitni premazi: barijera protiv oštećenja

Kako bi poboljšali trajnost optičkih reflektora, proizvođači često nanose specijalizirane premaze. Ovi zaštitni slojevi služe kao zaštita, sprječavajući izravan kontakt s osjetljivom površinom zrcala i nudeći dodatni otpor protiv ogrebotina, abrazije i drugih oblika habanja. Na primjer, reflektori koji se obično koriste u laserskim aplikacijama mogu biti obloženi anti-reflektivnim ili dielektričnim filmovima, koji smanjuju vjerojatnost oštećenja površine uz poboljšanje performansi.

Ipak, nijedan premaz nije potpuno nepropusan za fizičku štetu. S vremenom se čak i najobičniji premazi mogu razgraditi zbog ponovljenog izlaganja ekstremnim okolišnim čimbenicima kao što su fluktuacije temperature, vlaga ili mehanički stres. Kao takvi, iako premazi nude značajan sloj zaštite, na njih se ne bi trebalo osloniti kao jedina linija obrane od fizičke štete.

Okolišni čimbenici i operativni uvjeti

Dugovječnost i otpornost na ogrebotine optičkih reflektora ne određuju se samo njihovim materijalom i premazima, već i njihovim radnim uvjetima. Okolišni čimbenici poput temperaturnih krajnosti, vlaga, izloženosti kemikalijama i prisutnost prašine ili nečistoća mogu pridonijeti degradaciji površine reflektora. Na primjer, u industrijskim postavkama u kojima su reflektori izloženi visokim razinama čestica ili vibracija, čak i najjači prevlaci mogu pokazati znakove trošenja.

Štoviše, rukovanje optičkim reflektorima je kritično. Neispravno, nepravilno skladištenje ili neadekvatne tehnike čišćenja mogu dovesti do ogrebotina i drugih oblika oštećenja površine. Upotreba abrazivnih materijala ili grubih krpa tijekom čišćenja jedan je od najčešćih krivca koji stoje iza ogrebotina koji ugrožavaju kvalitetu i performanse optičkih sustava.

Otpor optičkih reflektora na fizička oštećenja i ogrebotine nije statička karakteristika, već dinamična, oblikovana međusobnom interakcijom svojstava materijala, zaštitnih premaza i vanjskih uvjeta. Iako visokokvalitetni materijali i napredni premazi mogu značajno poboljšati izdržljivost, rizik od oštećenja ostaje uvijek prisutan u izazovnim okruženjima ili kroz nepažljivo rukovanje. Stoga, osiguravanje dugovječnosti optičkog reflektora ne zahtijeva samo odabir vrhunskih materijala, već i budno skrb i održavanje tijekom cijelog svog životnog ciklusa. $

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号